- Projekte

- > Best-Practice-Projekte

- > Februar 2015

Mit hohem Druck klar im Vorteil! Verlängerte Haltbarkeit und höhere Produktqualität von Lebensmitteln durch Hochdruckbehandlung

Wenn Lebensmittel nicht frisch verzehrt werden, müssen sie haltbar gemacht werden, da sie sonst verderben – und bei Verzehr zu ernsten Erkrankungen führen können. Diese simple, aber überlebenswichtige Erkenntnis haben unsere Vorfahren schon früh erkannt und Lebensmittel in Salz eingelegt, geräuchert, getrocknet, tiefgekühlt oder erhitzt. Jedes Verfahren hat seine Vor- und Nachteile.

Auf der Suche nach einem Konservierungsverfahren mit möglichst vielen Vorteilen stieß man schließlich auf die Hochdruckbehandlung: Dabei werden die Lebensmittel für wenige Minuten in einer Druckkammer einem hydrostatischen Druck von bis zu 6.000 bar ausgesetzt. Zum Vergleich: An der tiefsten Stelle des Weltmeeres, elf Kilometer unter der Wasseroberfläche, herrscht ein Wasserdruck von „nur“ 1.100 bar.

-

Vielversprechende Technologie

Vom Fruchtsaft über Guacamole bis hin zum Kochschinken reicht die Palette der Lebensmittel, die bereits erfolgreich mit Hochdruck behandelt werden und auf dem Markt eingeführt sind. Die Hochdruckbehandlung gilt weltweit als eine der vielversprechendsten Technologien, um schädliche Keime auf Obst-, Gemüse- oder tierischen Produkten zu reduzieren und unerwünschten enzymatischen Veränderungen – wie einer Braunverfärbung von Guacamole – vorzubeugen.

Ohne den Einsatz von Hitze oder Konservierungsmitteln lässt sich damit die Haltbarkeit von Lebensmitteln deutlich verlängern und die Sicherheit verbessern, und zwar besonders produktschonend: Aromen und erwünschte Inhaltsstoffe wie Vitamine bleiben besser erhalten als bei herkömmlichen Verfahren.

In Deutschland sind aktuell fünf Hochdruckanlagen im Einsatz; weltweit sind es rund 200. Um die gefragte Technologie noch weiter zu etablieren und auch für mittelständische Unternehmen in Deutschland anbieten zu können, war und ist viel Forschungs- und Entwicklungsarbeit notwendig. Hierfür bietet die Industrielle Gemeinschaftsforschung (IGF) mit ihrer anwendungsnahen und zugleich vorwettbewerblichen Orientierung ideale Bedingungen. -

Von Anfang an dabei

Bereits ab 1998 koordinierte der FEI ein IGF-Projekt zu den Einsatzmöglichkeiten der Hochdrucktechnologie in der Milchwirtschaft (AiF 11392 N), 2002 und 2008 folgten IGF-Projekte zur Modifizierung von Weizenkleber mittels Hochdruckbehandlung (AiF 13178 N, AiF 15456 N). Weitere Hochdruck-Projekte zur Behandlung verschiedener Lebensmittel wie Heidelbeersaft (AiF 15610 N), Getreideprodukte (AiF 16007 N) und Eiprodukte (AiF 16264 N) wurden in den vergangenen Jahren erfolgreich an sieben verschiedenen Forschungseinrichtungen deutschlandweit durchgeführt.

Unter Federführung und Mitwirkung des Deutschen Instituts für Lebensmitteltechnik e.V. (DIL) wurden von 2009 bis 2014 über den FEI vier weitere IGF-Projekte auf den Weg gebracht, die die Hochdruckbehandlung vor allem von Fleischprodukten weiter „salonfähig“ machten – und jeweils verschiedene Aspekte im Fokus hatten: -

Im Fokus: Der Prozess

Im Rahmen des ersten Projektes (AiF 16114 N), an dem auch Wissenschaftler der Universität Erlangen-Nürnberg mitforschten, wurde ein drahtloser Sensor entwickelt, anhand dessen wichtige Prozessgrößen und Produkteigenschaften (Druck, Temperatur und pH-Wert) in Hochdruckanlagen in Echtzeit erfasst werden können. Am Beispiel von verschiedenen Fleischerzeugnissen wurden daraufhin Modelle zur Inaktivierung verschiedener Modellkeime erarbeitet und validiert, die eine Auswahl optimaler Prozessbedingungen ermöglichen – und damit den gesamten Pasteurisierungsprozess deutlich verbessern helfen. -

Im Fokus: Das Produkt

In dem zweiten Projekt (AiF 16263 N) stand verpacktes, mariniertes Geflügelfleisch, das als Convenience-Produkt besonders in der Grillsaison beliebt ist, im Mittelpunkt. Durch die Erarbeitung geeigneter Behandlungsparameter (Druck, Temperatur und Dauer) sowie die Optimierung der Marinadenrezepturen konnte eine deutliche Inaktivierung von schädlichen Mikroorganismen erreicht werden. Die Haltbarkeit der Produkte verdreifachte sich dadurch: von sieben Tagen bei unbehandelten Produkten auf 21 Tage nach Hochdruckbehandlung in einer Schutzgasverpackung. Die bei der Behandlung beobachtete, unerwünschte Aufhellung des Fleisches führte nicht zu sensorischen Veränderungen. -

Im Fokus: Die Prozesskontrolle

Vertrauen ist gut, Kontrolle ist besser – und in der Lebensmittelproduktion unerlässlich. Daher bestand ein hoher Bedarf, durch Hochdruck oder Temperatur haltbar gemachte, verpackte Lebensmittel (wie beispielsweise mariniertes Fleisch) von unbehandelten Lebensmitteln zweifelsfrei unterscheiden zu können. Doch wie lässt sich eine Pasteurisierung an einer Verpackung nachweisen? Hier wurden im Rahmen des dritten IGF-Projektes (AiF 16466 N) zwei verschiedene Lösungsansätze entwickelt: Eine Möglichkeit ist, die durch eine Pasteurisation entstehenden Veränderungen an der Oberfläche von ausgewählten Verpackungsmaterialien zu erfassen. Anhand der Profil-/Topographieunterschiede konnten die Forscher im Rahmen der Versuche eindeutig eine Pasteurisation nachweisen. Weiterhin konnte gezeigt werden, dass mittels geeigneter, leitfähiger Druckfarben, die auf die Verpackung aufgebracht werden, eine Hochdruckbehandlung anhand der veränderten elektronischen Eigenschaften derDruckfarben gemessen und nachgewiesen werden kann. Beide Ansätze ermöglichen somit eine zuverlässige Überprüfung, ob eine Behandlung erfolgt ist. -

Im Fokus: Die Verpackung

Beim Pasteurisationsprozess schützt die Verpackung den Inhalt, doch die Verpackung selbst muss viel aushalten: Hoher Druck und hohe Temperaturen können zu erheblichen Verformungen führen. Die häufig bei thermischen Behandlungen eingesetzten PET- oder PP-Folien eignen sich nicht für die Hochdruckbehandlung, da sie kaum elastisch sind. Vor diesem Hintergrund wurde das länderübergreifende CORNET-Projekt AiF 26 EN auf den Weg gebracht, an dem neben dem DIL vier weitere Forschungsstellen aus Österreich, Belgien, Spanien und Zypern beteiligt waren. Im Rahmen der Untersuchungen wurden 20 verschiedene Verpackungsmaterialien auf ihre Hochdrucktauglichkeit hingründlich unter die Lupe genommen. Dabei wurden mechanische Eigenschaften sowie Permeations- und Migrationseigenschaften vor und nach einer Hochdruckbehandlung bestimmt. Abschließend konnte gezeigt werden, welche Kombinationen von Kunststoffen – auch in Abhängigkeit des Produktes – für eine Hochdruckbehandlung besonders geeignet sind. -

Kurz vor dem Durchbruch

Auch aufgrund fehlender Forschungskapazitäten konnte sich die Hochdruckpasteurisierung bei kleinen und mittelständischen Unternehmen der deutschen Lebensmittelwirtschaft bislang noch nicht durchsetzen – Prognosen gehen jedoch davon aus, dass sich die Hochdrucktechnologie auch in Deutschland in Kürze weiter etablieren wird. Hierzu konnten die vier erfolgreich abgeschlossenen Projekte einen wesentlichen Beitrag leisten. -

Projektbeteiligte

Forschungsstellen:

- Deutsches Institut für Lebensmitteltechnik e.V. (DIL), Quakenbrück (alle vier Projekte)

- Technische Universität München, Wissenschaftszentrum Weihenstephan (WZW), Lehrstuhl für Brau- und Getreidetechnologie (AiF 16466 N)

- Technische Universität München, Wissenschaftszentrum Weihenstephan (WZW), Lehrstuhl für Lebensmittelverpackungstechnik (AiF 16466 N)

- Universität Erlangen-Nürnberg, Department Chemie- und Bioingenieurwesen, Lehrstuhl für Strömungsmechanik (AiF 16114 N)

Industriegruppen:

- Bundesverband der Deutschen Fleischwarenindustrie e.V. (BVDF), Bonn (AiF 16114 N, CORNET AiF 26 EN, AiF 16466 N)

- Bundesverband der Geflügelschlachtereien e.V. (BVG), Berlin (AiF 16263 N)

- VDMA – Fachverband Nahrungsmittelmaschinen und Verpackungsmaschinen e.V., Frankfurt (AiF 16114 N, AiF 16466 N)

- Forschungskuratorium Maschinenbau e.V. (FKM), Frankfurt (AiF 16114 N)

- Forschungsvereinigung der Arzneimittel-Hersteller e.V. (FAH), Bonn (AiF 16466 N)

Die Forschungsvorhaben zur Hochdruckbehandlung (AiF 16114 N, AiF 16263 N, CORNET AiF 26 EN, AiF 16466 N) wurden im „Programm zur Förderung der Industriellen Gemeinschaftsforschung (IGF)“ vom Bundesministerium für Wirtschaft und Technologie (via AiF) über den Forschungskreis der Ernährungsindustrie e.V. (FEI) gefördert.

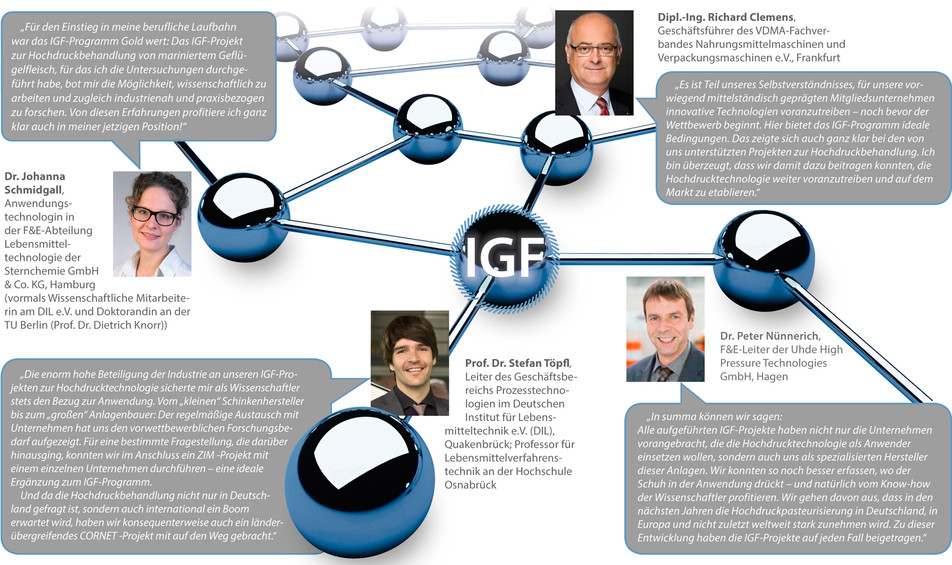

Stimmen der Projektbeteiligten: "Ein Programm – viele Profiteure: Die IGF"

(Stand: Februar 2015)

Forschungsvorhaben

- AiF 16114 N "Modellbasierte Optimierungsstrategien zur automatisierten Hochdruckhaltbarmachung von Lebensmitteln am Beispiel von Fleischerzeugnissen"

- AiF 16263 N "Hochdruckbehandlung marinierter Geflügelfleischprodukte zur Verbesserung der Haltbarkeit sowie der Produkt- und Absatzsicherheit"

- AiF 16466 N "Prozessinduzierte Veränderungen physikalischer Verpackungsmaterialeigenschaften als Marker für eine Hochdruck- oder Temperaturbehandlung verpackter Lebensmittel"

- CORNET AiF 26 EN "Verpackungsmaterial für Hochdruckbehandlung (HiPP)"

... Projekte der Industriellen Gemeinschaftsforschung (IGF)