- Projekte

- > Best-Practice-Projekte

- > Juni 2010

Effizient, ressourcenschonend und sicher: Schadensdetektion für die Getränkeindustrie mittels Schwingungsanalyse

Den Einweg-Getränkeverpackungen zum Trotz: Über 400 Mio. Getränke-Mehrwegkästen befinden sich deutschlandweit derzeit im Umlauf. Dies stellt besondere Anforderungen an die Logistik der Getränkeabfüller, da diese Gebinde beim Rücklauf entpackt, gereinigt und auf Schäden geprüft werden müssen.

© fotofuerst - Fotolia.com # 19951027

Darüber hinaus können manuell nicht-selektierte, beschädigte Kästen – beispielsweise bei optisch nicht erkennbaren Haarrissen an Griffleisten – den Betriebsablauf in den Abfüllanlagen bis hin zum Anlagenstillstand stören und so hohe Kosten verursachen.

-

Schadensdetekion mittels Schwingungen

Die rechtzeitige Detektion von Schäden im Gebinde kann daher Ressourcen und Umwelt schonen und wirtschaftliche Schäden für die Getränkeindustrie vermeiden. Neben der manuellen Sortierung stehen der Industrie zur Selektion optische Schadenerkennungssysteme und in lokal sehr begrenzten Bereichen Ultraschallsysteme zur Verfügung. Schwachpunkte dieser Methoden sind die mangelnde Erkennung von kleinen und verdeckten Schäden sowie die auf begrenzte Bereiche eines Gebindes beschränkte Analysefähigkeit und die Anfälligkeit gegenüber Störungen aus der Umgebung.

Diese Schwachpunkte kann ein neues Selektionssystem auf Basis der Schwingungsanalyse beseitigen: Seit 2004 arbeitet ein Forschungsteam der Universität Erlangen-Nürnberg und der Technischen Universität München daran, die Schwingungsanalyse zur Schadenserkennung an Mehrweggebinden für die Getränkebranche zu entwickeln und zu etablieren. Mit diesem Ziel hatte ein breites Industriekonsortium mit Unternehmens- und Verbandsvertretern der Mineralbrunnen, der Brauwirtschaft sowie des Maschinenbaus zwei ZUTECH-Projekte über den FEI initiiert.

Die Funktionsweise des Systems lässt sich wie folgt zusammenfassen:

- Der Getränkekasten wird fixiert (z.B. durch Anheben gegen eine fest installierte Halterung) und vom Transportband entkoppelt.

- Der Kasten wird mittels eines elektro-dynamischen bzw. pneumatischen Schwingerregers zum Schwingen gebracht.

- Die Antwortsignale können durch ein Laservibrometer oder eine CCD-Kamera aufgenommen werden.

- Durch trainierte künstliche neuronale Netze (KNN) wird ein Muster erkannt und der Kasten als intakt oder beschädigt klassifiziert.

- Ein defekter Kasten wird automatisch aus der Abfülllinie ausgeschleust.

© Universität Erlangen-Nürnberg, Lehrstuhl für Strömungsmechanik

© Universität Erlangen-Nürnberg, Lehrstuhl für Strömungsmechanik

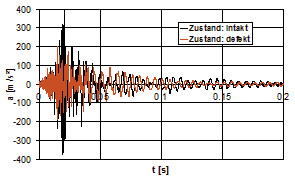

Die Abbildung links ("Klassifizierung mittels Laservibrometer") zeigt, dass sich die Schwingungsantworten eines intakten und eines defekten Kastens deutlich unterscheiden. Eine Alternative zur Aufnahme der Schwingungsantwort mittels Laservibrometer besteht in der Anwendung einer CCD-Kamera, mit der insgesamt achtzehn Bilder während der Kastenschwingung aufgezeichnet werden. © Universität Erlangen-Nürnberg, Lehrstuhl für Strömungsmechanik

© Universität Erlangen-Nürnberg, Lehrstuhl für Strömungsmechanik

Die Gesamtdauer für Anregung, Messung, Datenvorverarbeitung und Klassifizierung der Prüflinge beträgt ca. 0,25 s. -

Praxistauglichkeit erfolgreich getestet

Umfangreiche Tests mit der entwickelten Versuchsanlage an einem Laborversuchspool bestätigten eine Selektionssicherheit von über 99 %. © Universität Erlangen-Nürnberg, Lehrstuhl für Strömungsmechanik

© Universität Erlangen-Nürnberg, Lehrstuhl für Strömungsmechanik

Bei einem ersten Versuch mit einem Funktionsmuster in der Abfüllanlage eines Brunnenbetriebes konnten ohne eine spezifische Anpassung an die örtlichen Gegebenheiten bereits Erkennungsraten von über 92 % erzielt werden.Dies belegt die Tauglichkeit der Methode zur Schadensdetektion unter Praxisbedingungen. Nach Abschluss der derzeit im größeren Maßstab durchgeführten Praxisversuche steht das System nun kurz vor der industriellen Einführung.

-

Auch möglich: Selektion von beschädigten Flaschen

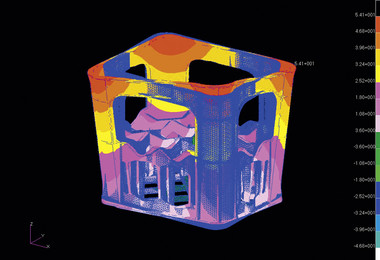

Das ursprünglich für Getränkekästen entwickelte innovative Selektions- bzw. Detektionsverfahren konnte nach geeigneten Modifikationen des Versuchsaufbaus auch auf Flaschen übertragen werden. Versuche bestätigen, dass sich eine Veränderung der Geometrie – hervorgerufen durch Beschädigungen oder durch Materialabrieb – auf das Schwingungsverhalten der Flasche auswirkt und somit für eine Klassifizierung der Schäden verwendet werden kann. Auch Simulationsrechnungen belegen dies. -

Signifikante Kosteneinsparungen für den Mittelstand

Exemplarisch führt der Einsatz einer verbesserten Schadensdetektion bei den Mineralbrunnenbetrieben (165 Mio. Kästen mit 6 Umläufen pro Jahr) zu einer Reduzierung der Sortierquote um 0,1 % und erspart somit jährlich die Neuanschaffung von 1 Mio. Kästen im Wert von ca. 3 Mio. Euro. Auch die überwiegend mittelständisch geprägte Brauindustrie mit 1.274 Braustätten in Deutschland (150 Mio. umlaufende Kästen) ist auf die Effizienz der Mehrwegsortierung angewiesen, weil gerade kleinere Braubetriebe ausschließlich in Mehrwegsysteme investieren. Eine Anwendung der Ergebnisse in weiteren Bereichen der Lebensmittelwirtschaft (Nicht-Getränkeindustrie, z. B. Glaskonserven), aber auch der Life Sciences (etwa bei den in Glasbehältnissen verpackten Pharmazeutika) ist möglich. -

Projektbeteiligte

Forschungsstellen:

- Universität Erlangen-Nürnberg, Lehrstuhl für Strömungsmechanik

- Technische Universität München, Lehrstuhl für Lebensmittelverpackungstechnik

Industriegruppen:

- Verband Deutscher Mineralbrunnen e.V., Bonn

- Wissenschaftsförderung der Deutschen Brauwirtschaft e.V., Berlin

- Forschungskuratorium Maschinenbau e.V. (FKM), Frankfurt

(Stand: Juni 2010)

Forschungsvorhaben:

- AiF 231 ZN "Technisch-wirtschaftliche Potenzialausschöpfung bei der neuronumerischen Schadensdetektion an Mehrweggütern mittels spatiotemporaler Vibrationsanalyse am Beispiel von Getränkekästen"

- AiF 137 ZN "Automatische Selektion von Mehrweggütern der Lebensmittel- und Getränkeindustrie mittels Neuronumerik"

... ein Projekt der Industriellen Gemeinschaftsforschung (IGF)