- Projekte

- > Best-Practice-Projekte

- > Februar 2021

Vom Nischenprodukt zum Zukunftstrend dank IGF: Forschungsteam verbessert Schlüsseltechnologie für die Herstellung pflanzenbasierter Alternativen zu Fleischprodukten

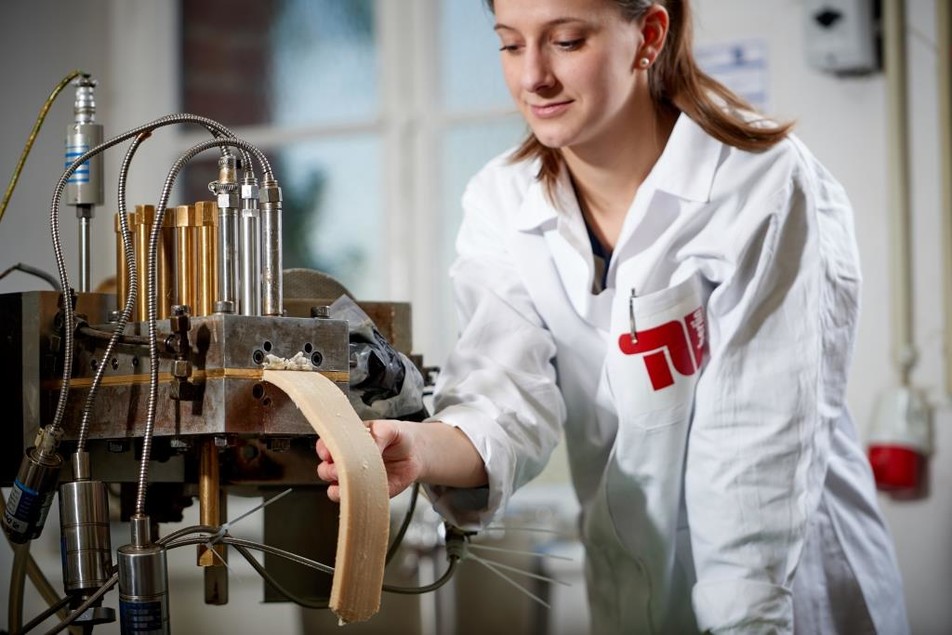

© PhilippArnoldt / TU Berlin

Forschte im Rahmen des IGF-Projekts an der TU Berlin – und heute auf Unternehmensseite: Elisabeth Högg bei Nassextrusionsversuchen.

Noch vor einigen Jahren fristeten Tofu-Wiener, Erbsen-Patties oder Soja-Schnitzel ein Nischendasein. Inzwischen sind sie im Kühlschrank vieler Menschen angekommen: Laut Statistischem Bundesamt wurden 2019 in Deutschland sogenannte Fleischersatzprodukte mit einem Wert von 273 Millionen Euro produziert – ein Plus von mehr als 65 Prozent gegenüber 2015, von dem insbesondere innovative Hersteller, häufig KMU, profitieren können. Im ersten Quartal 2020 stieg der Absatz auf rund 20.000 Tonnen, das entspricht einem Anstieg um 37 Prozent gegenüber dem Vorjahresquartal. Eine dynamische Entwicklung wie nie zuvor wird für die kommenden Jahre erwartet – globale Kampagnen wie der Veganuary (ein “veganer Januar”) tragen auch hierzulande dazu bei: Ethische, gesundheitliche und ökologische Gründe sprechen für viele Verbraucherinnen und Verbraucher für den Konsum der pflanzenbasierten Alternativen zum Fleisch.

Doch der Veggie-Boom konnte erst an Fahrt aufnehmen, seitdem die Qualität stimmt und die Produkte nicht mehr etwas versprechen, was sie nicht halten können – vor allem die Strukur und die Konsistenz vieler Produkte war bis vor wenigen Jahren nicht wirklich überzeugend: Der typische Biss der fleischbasierten Vorbilder fehlte!

Interdisziplinäre Expertise für das Ziel

Dies zu ändern, war das Ziel eines Projektes der Industriellen Gemeinschaftsforschung (IGF), an dem drei Wissenschaftlerteams der Technischen Universität Berlin, des Deutschen Instituts für Lebensmitteltechnik in Quakenbrück und des Karlsruher Instituts für Technologie (KIT) zusammen geforscht haben. Mit großem Erfolg! Unterstützt und begleitet wurde das 2018 abgeschlossene Projekt von einem Ausschuss aus 21 Unternehmen, darunter 12 kleinen und mittelständischen Unternehmen sowie drei Branchenverbänden.Um die Weichen für eine gleichbleibend hohe Qualität der Alternativprodukte zu stellen, nahm das Projektteam eine Schlüsseltechnologie unter die Lupe, die auch zuvor schon für die Produktion von pflanzlichen Fleischalternativen eingesetzt wurde: Die Nassextrusion, auch High-Moisture-Extrusion genannt. Dabei werden pflanzliche Rohstoffe bei hohen Wassergehalten gekocht, die teigartige Masse wird mittels zweier rotierender Schneckenwellen durch ein Gehäuse befördert, erhitzt und abschließend durch eine nachgeschaltete Kühldüse gepresst: So entsteht die fleischähnliche, faserige Textur; die zuvor knäuelartigen Proteine falten sich zu Strängen auf, die sich miteinander verbinden. Die Extrudate werden auch als HMMA (High Moisture Meat Analogues - Fleischanaloga mit hohem Wasseranteil) bezeichnet.

© PhilippArnoldt / TU Berlin

Gut erkennbar: Die faserige Struktur des Extrudates.

Black Box für Hersteller

Doch das hohe Potential dieses Verfahrens konnte vor Beginn der Forschungsarbeiten 2015 nur unzureichend ausgeschöpft werden. Denn wie der Prozess im Detail funktioniert und welche Wechselwirkungen dabei eine Rolle spielen, war weitgehend unbekannt – eine Black Box für jeden Hersteller. Sie mussten bei der Entwicklung hochwertiger neuer Produkte auf einen zeit- und kostenaufwändigen Trial-and-Error-Prozess setzen und fanden bei Qualitätsschwankungen häufig nicht die Ursache.Das Forscherteam erarbeitete im Rahmen des Projektes die Korrelationen zwischen Rohstoffeigenschaften, Prozessführung und Textur der Produkte bei der Nassextrusion am Beispiel von Erbsen- und Sojaprotein. Sojaprotein wurde gewählt, da viele Produkte weiterhin auf Sojabasis hergestellt werden, inzwischen teils aus europäischem Anbau. Daneben sind als Proteinquelle Erbsen aus heimischer Produktion eine gute Alternative.

„Seit Gründung unseres Unternehmens im Jahr 2013 ist die Qualität unserer Produkte kontinuierlich gestiegen – mit zunehmend mehr Know-How aus Praxis und Forschung. Die Ergebnisse des IGF-Projekts haben zudem dazu beigetragen, dass wir heute mit weniger Verlusten und effektiver Produkte von hoher Qualität herstellen können.”

Dr. Achim Knoch, Head of R&D/Quality bei der Like Meat GmbH, Düsseldorf (LiveKindly Collective)

IGF und ZIM erfolgreich kombiniert

Um diesen Modellierungsansatz zu vertiefen, wurde nach Abschluss des IGF-Projektes im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) des BMWi ein ZIM-Kooperationsprojekt angeschlossen: Bei dem Projekt MOEF (Modellierung, Simulation und Optimierung von Extrusionsprozessen von Fleischanaloga) entwickelte die IANUS Simulation GmbH ein mathematisches Modell zur 3-D-Simulation der Extrusionsprozesse, während das DIL die Kühldüse weiter erforschte und entwickelte.

© Jörg Sarbach / DIL

Anja Karliczek, Bundesministerin für Bildung und Forschung (2. v.r.) und der Osnabrücker Bundestagsabgeordnete Dr. André Berghegger (2. v.l.) überzeugen sich bei einem Besuch des DIL in Quakenbrück im Sommer 2020 selbst von den beeindruckenden Ergebnissen der IGF- und ZIM-Projekte, die ihnen von Juliette Rudzick (1. v.l.), Dr. Volker Heinz (3. v.l.) und Dr. Volker Lammers (1. v.r.) vom DIL präsentiert werden.

Leitfaden für die Praxis

Die Ergebnisse des IGF-Projekts wurden in einem Leitfaden hinterlegt, der Unternehmen das Wissen an die Hand gibt, wie der Prozess abzustimmen ist. Herstellern von pflanzenbasierten Proteinprodukten wird somit ermöglicht, bereits im Vorfeld der Produktion und in Abhängigkeit der eingesetzten Rohstoffe die erforderlichen Prozessparameter von Extruder und Kühldüse festzulegen und so hochwertige Produkte mit gewünschter Struktur herzustellen. Die Gefahr von Ausfallzeiten und Fehlchargen wird dadurch erheblich minimiert. Dies ist besonders für kleine und mittlere Unternehmen bedeutend, da diese in diesem kontinuierlich wachsenden Markt besonders aktiv sind. Durch die gezielte Variation von Rezeptur und Bearbeitungsparametern gelingt es inzwischen vielen Unternehmen kontinuierlich besser, die Struktur von Produkten aus Pflanzenproteinen noch genauer an die von unterschiedlichen Fleischarten anzugleichen und damit den Erwartungen von Verbraucherinnen und Verbrauchern zu entsprechen. Sie leisten damit einen Beitrag zur Erhöhung des Anteils an pflanzlichem Protein in der Ernährung der Bevölkerung.Die Kenntnisse haben darüber hinaus Herstellern von Extrudern und Peripheriegeräten bereits die Möglichkeit gegeben, ihre Anlagen zu optimieren und sich somit Wettbewerbsvorteile auf dem Weltmarkt zu sichern.

© Valerie Pietsch / KIT

Der Fleischtextur auf der Spur: Makrostruktur (1) und Mikrostruktur (2) von Weizenproteinen, die bei verschiedenen Prozessbedingungen extrudiert wurden. Es zeigt sich, dass für eine gezielte Gestaltung von Fleischalternativen die Strömungseigenschaften im Extruder kontrolliert werden müssen.

(Stand: Februar 2021)

Projektbeteiligte

Forschungsstellen:- Technische Universität Berlin, Institut für Lebensmitteltechnologie und Lebensmittelchemie, FG Lebensmittelbiotechnologie und -prozesstechnik

- Deutsches Institut für Lebensmitteltechnik e.V. (DIL), Quakenbrück

- Karlsruher Institut für Technologie (KIT), Institut für Bio- und Lebensmitteltechnik, Teilinstitut I: Lebensmittelverfahrenstechnik

Industriegruppen:

- VDMA-Fachverband Nahrungsmittel- und Verpackungsmaschinen e. V., Frankfurt

- Gemeinschaft zur Förderung von Pflanzeninnovation e.V. (GFPi), Bonn

- Verband der Getreide-, Mühlen- und Stärkewirtschaft e. V. (VGMS), Berlin

Forschungsvorhaben:

IGF-Projekt:

AiF 18727 N "Aufklärung der Texturierungsmechanismen bei der Nassextrusion von Soja- und Erbsenprotein unter besonderer Berücksichtigung biothermofluiddynamischer und proteinchemischer Aspekte auf Basis experimenteller und numerischer Untersuchungen"

... ein Projekt der Industriellen Gemeinschaftsforschung (IGF)

ZIM-Kooperationsprojekt:

Förderkennzeichen 16 KN 069 824: IANUS Simulation GmbH

Förderkennzeichen 16 KN 069 825: Deutsches Institut für Lebensmitteltechnik e.V. (DIL)