Mit künstlicher Intelligenz ressourceneffizient gereinigt: Forscher entwickeln selbstlernendes Automatisierungssystem für die Reinigung von Produktionsanlagen

© Ivan Kulikov - stock.adobe.com #144959614

Ob bei Babynahrung, Feinkostprodukten oder Bier: Die Sicherheit von Lebensmitteln steht bei deren Produktion an erster Stelle. Um Verunreinigungen von Lebensmitteln auf jeden Fall zu vermeiden, wird die Reinigung von Rührkesseln, Tanks, Dosier- und Mischanlagen und sonstigen Verarbeitungsmaschinen bislang nach einem Worst-Case-Szenario ausgelegt: Beim Cleaning-in-Place (CIP) – einem Reinigungsverfahren, das ohne Demontage der Anlagen durchgeführt wird – wird deutlich intensiver und länger gereinigt als erforderlich. Wasser, Reinigungsmittel, Energie und Zeit werden im Übermaß eingesetzt – dies ist weder ökologisch noch ökonomisch sinnvoll. Die reinigungsbedingten Ausfallzeiten in der Lebensmittelindustrie liegen im Durchschnitt bei 15-20 % der gesamten Produktionszeit. Dies bindet natürlich auch Produktionskapazitäten und Personal.

-

Hoher Kostenfaktor Reinigung

Der Reinigungsprozess hat damit eine erhebliche wirtschaftliche Relevanz, dessen Kosten oft mehr als 10 % der Gesamtherstellungskosten eines Lebensmittels umfassen. Ansätze, die CIP- Prozesse genauer und bedarfsgerechter zu steuern, existierten bislang nicht; starr und unintelligent waren die Reinigungssysteme, ebenso fehlte es an Möglichkeiten, den Verschmutzungszustand während der Reinigung zu überwachen.

Vor diesem Hintergrund war es Ziel eines vom FEI koordinierten Projektes der Industriellen Gemeinschaftsforschung (IGF), ein selbstlernendes Automatisierungssystem für ressourceneffiziente Reinigungsprozesse zu entwickeln. Durchgeführt wurde das IGF-Projekt von Wissenschaftlern des Fraunhofer-Instituts für Verfahrenstechnik und Verpackung und der Universität Erlangen-Nürnberg. Aufgrund der sehr komplexen Problemstellung sollte das System zunächst für einen Anwendungsfall exemplarisch entwickelt werden, um die technische Machbarkeit zu demonstrieren: Hierfür wurde ein 10.000-Liter-Edelstahltank ausgewählt, für den bei der CIP-Reinigung motorisch angetriebene Zielstrahlreiniger eingesetzt wurden. Die Pumpenleistung bzw. der Volumenstrom des Reinigungswassers wurde als Parameter für die selbstlernende Steuerung ausgewählt; alle anderen Parameter wie die Temperatur oder die Bewegungsgeschwindigkeit des Zielstrahlreinigers wurden konstant gehalten. Als Muster wurde verschiedene Lebensmittelprodukte wie Ketchup, Mayonnaise, Senf sowie zwei Puddingprodukte eingesetzt. -

Sauberkeitsstatus in Echtzeit

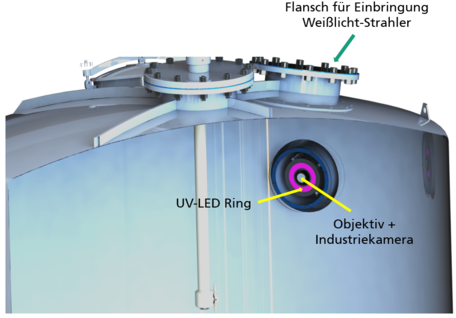

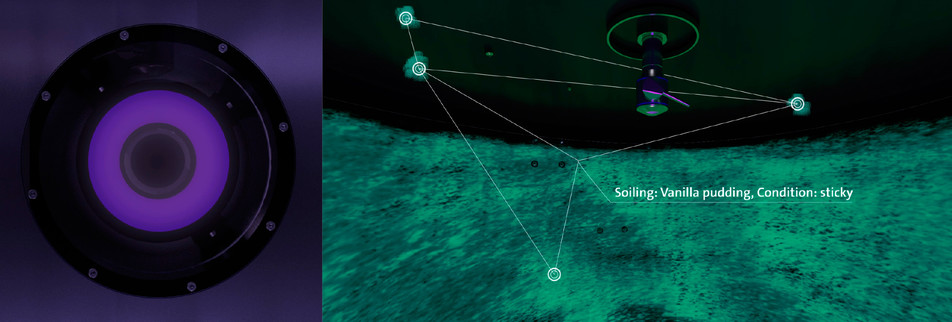

Wie lässt sich die Sauberkeit inline messen? Hierfür setzten die Wissenschaftler optische Verschmutzungssensoren ein, die via Fluoreszenzmethode Restverschmutzungen sichtbar machen und somit eine Echtzeitüberwachung der Sauberkeit ermöglichen. Die Sensoren werden dabei so im Tank appliziert, dass besonders hygienekritische Stellen wie Rührwerke oder Füllstandskränze im Blickfeld liegen. Bei der Messung regt das ausgestrahlte UV-Licht bestimmte Bestandteile wie Proteine oder Öle zur Fluoreszenz an, wodurch diese Licht im sichtbaren Bereich emittieren. Dieses Licht wird im Anschluss durch eine im Sensor verbaute Kamera eingefangen und mittels Methoden moderner Bildverarbeitung analysiert. Zur Mustererkennung in den Kameraaufnahmen und zur Auswertung der Daten werden künstliche neuronale Netze (KNN) eingesetzt. Die Messdaten erfassen den Reinigungsfortschritt und melden diese an den Zielstrahlreiniger.

-

Vision Reinigung 4.0

© Fraunhofer-IVV DresdenSchnittansicht durch den Edelstahltank, an dem das Prinzip 4.0 entwickelt wurdeIn den Versuchsreihen passte der Zielstrahlreiniger daraufhin seine Pumpenleistung bedarfsgerecht an und „lernte“ über mehrere Reinigungszyklen hinweg, so dass die Reinigung schrittweise optimiert wurde. Es konnte gezeigt werden, dass das Prinzip „Reinigung 4.0“ grundsätzlich funktioniert! Entsteht beispielsweise wegen eines Abfüllstopps ein zusätzlicher Füllstandskranz, soll das System diesen in Echtzeit erkennen und bedarfsgerecht reagieren: Es passt die Reinigungsparameter (hier: den Druck) nur lokal auf Höhe des Füllstandskranzes an – und reinigt nicht den gesamten Tank mit erhöhten Parametern.

© Fraunhofer-IVV DresdenSchnittansicht durch den Edelstahltank, an dem das Prinzip 4.0 entwickelt wurdeIn den Versuchsreihen passte der Zielstrahlreiniger daraufhin seine Pumpenleistung bedarfsgerecht an und „lernte“ über mehrere Reinigungszyklen hinweg, so dass die Reinigung schrittweise optimiert wurde. Es konnte gezeigt werden, dass das Prinzip „Reinigung 4.0“ grundsätzlich funktioniert! Entsteht beispielsweise wegen eines Abfüllstopps ein zusätzlicher Füllstandskranz, soll das System diesen in Echtzeit erkennen und bedarfsgerecht reagieren: Es passt die Reinigungsparameter (hier: den Druck) nur lokal auf Höhe des Füllstandskranzes an – und reinigt nicht den gesamten Tank mit erhöhten Parametern. © Fraunhofer-IVV Dresden10.000-Liter-Edelstahltank im Technikum Fraunhofer-IVV Dresden: Tankansicht von Wartungsplattform.

© Fraunhofer-IVV Dresden10.000-Liter-Edelstahltank im Technikum Fraunhofer-IVV Dresden: Tankansicht von Wartungsplattform.

© Fraunhofer-IVV DresdenVerschmutzungssensoren (links) erkennen Restverschmutzungen im Tank (rechts) und ermöglichen ein Inline-Reinigungsmonitoring.

© Fraunhofer-IVV DresdenVerschmutzungssensoren (links) erkennen Restverschmutzungen im Tank (rechts) und ermöglichen ein Inline-Reinigungsmonitoring.

Bei der schrittweisen selbständigen Anpassung der Reinigungsparameter von Reinigung zu Reinigung verknüpft das System auftretende Ereignisse (wie einen Abfüllstopp) und bewertet die Resultate von durchgeführten Parameteränderungen. Anpassungen, die zu keiner Verbesserung des Reinigungsprozesses führen, werden bei der Reinigung 4.0 verworfen und erfolgreiche Parameteränderungen übernommen. Durch eine Simulation soll dieser iterative Lernprozess verkürzt werden. Bis in einer komplexen Reinigungssimulation alle relevanten Prozessgrößen berücksichtigt werden können, bedarf es hier noch weiterer Forschung.

-

Energieeinsparung um 55 %

Doch die im Projekt erreichten Ergebnisse zum optimierten Einsatz von Reinigungsressourcen zeigen bereits jetzt großes Potential: Im Vergleich zu einer Standardreinigung konnten durch die intelligente Prozesssteuerung bereits 35 % des Reinigungswassers (bei verlorener Reinigung, d.h. wenn alle Medien nach dem jeweiligen Reinigungsschritt entsorgt werden) und 55 % der Pumpenenergie eingespart werden – bei einem Reinigungsergebnis, das selbstverständlich den hohen Vorgaben der Lebensmittelhygiene genügt. Der Grundstein für eine bedarfsgerechte und intelligente Reinigung von Anlagen konnte damit gelegt werden.

Die erzielbaren Einsparungen sind bei einer industriellen Umsetzung enorm. Profitieren werden davon alle Unternehmen, die Lebensmittel produzieren, allen voran kleine und mittelständische Unternehmen, deren Margen in der Regel oftmals deutlich geringer sind als die von Großunternehmen. Auch Unternehmen aus anderen Branchen, in denen Hygiene oberstes Gebot ist, wie in der Pharma- oder Kosmetikbranche, werden das KI-Reinigungssystem nutzen können. Ebenso profitieren wird die Umwelt – durch einen geringeren Einsatz von Reinigungsmitteln und die Schonung der Energie- und Wasserressourcen. -

Projektbeteiligte

Forschungsstelle:

- Fraunhofer-Institut für Verfahrenstechnik und Verpackung (IVV), Institutsteil Verarbeitungstechnik, Dresden (https://www.fei-bonn.de/fei-netzwerk/forschungsinstitute/fraunhofer-institut-fuer-verfahrenstechnik-und-verpackung-ivv-institutsteil-verarbeitungstechnik-dresden-.541-41953-45413.institut)

- Universität Erlangen-Nürnberg, Lehrstuhl für Strömungsmechanik

Industriegruppe:

- Wissenschaftsförderung der Deutschen Brauwirtschaft e.V. (Wifö), Berlin

- VDMA-Fachverband Nahrungsmittel- und Verpackungsmaschinen e. V., Frankfurt (https://www.fei-bonn.de/fei-netzwerk/wirtschaftsverbaende/mv-nahrungsmittelmaschinen.39984.verband)

(Stand: Juni 2019)

Forschungsvorhaben

- IGF-Projekt: AiF 18820 BG "Entwicklung eines automatischen, selbstlernenden Inline-Systems für die adaptive und ressourceneffiziente CIP-Reinigung am Beispiel eines Behälters mit motorisch angetriebenem Zielstrahlreiniger" (https://www.fei-bonn.de/gefoerderte-projekte/projektdatenbank/aif-18820-bg.projekt)

... ein Projekt der Industriellen Gemeinschaftsforschung (IGF)